電気新聞テクノロジー&トレンド

持続可能社会における電化の役割

日本の産業部門の電化率は24%に留まっており、未電化の大半が熱需要である。産業部門の熱需要のうち、200℃以下の比較的低温域が1/4以上を占めるとの調査報告がある。この温度域で期待されているのがヒートポンプであり、大幅なCO₂排出削減ポテンシャルを秘めている。第3回では、産業用ヒートポンプによるCO₂排出削減効果を概説するとともに、国内外の産業用ヒートポンプの最新動向を紹介する。

第3回「産業用ヒートポンプへの期待」

脱炭素化への寄与

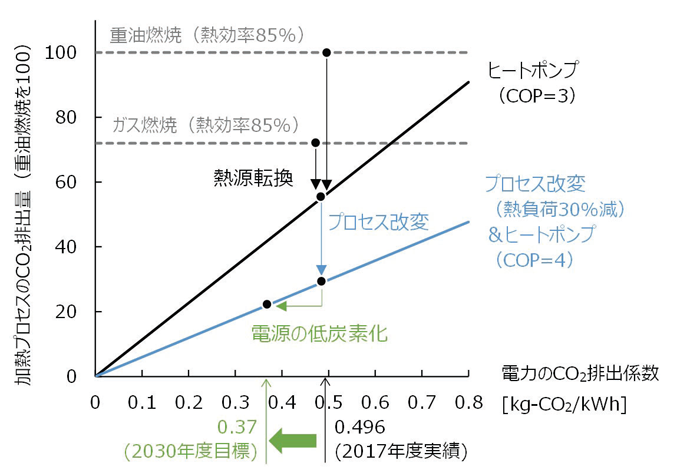

加熱プロセスの熱源を重油燃焼機器からヒートポンプに転換することで45%のCO₂排出量を削減できる。また、プロセス改変によって熱需要温度を下げることができれば、必要な熱量の削減とヒートポンプ運転効率(COP)の向上により、さらなるCO₂排出量の削減が可能となる(図1)。加えて、電源の低炭素化が着実に進めば、80%削減も困難ではない。

図1 産業用ヒートポンプによるCO₂排出削減効果

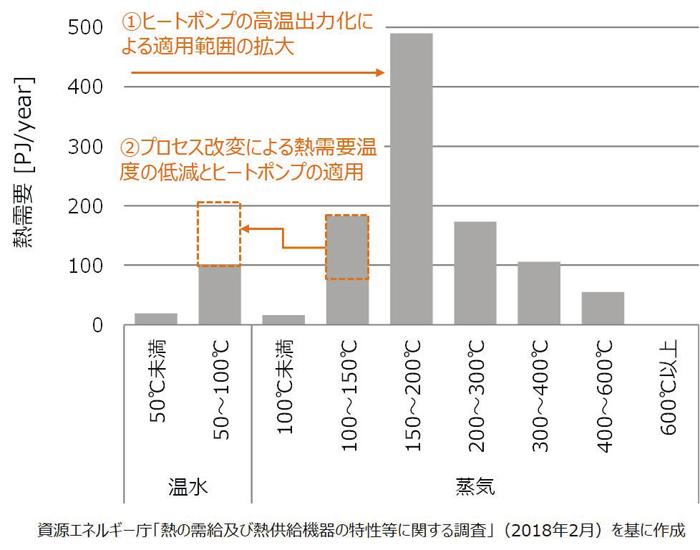

ヒートポンプの出力温度が上がるほど適用範囲は広がる(図2-①)。一方、ヒートポンプはくみ上げる温度差(温度リフト)が低いほど高い効率で運転できる。現在の製品では、温度リフト50℃でCOPが3~3.5である。ヒートポンプの適用拡大のためには、高温度リフトで競争力のあるヒートポンプを開発すること(機器側)も必要だが、プロセスを改変することによって熱需要温度を下げること(プロセス側)も重要である(図2-②)。例えば、2017年に、アルコール蒸留塔で従来120℃程度の蒸気ボイラ(ガス焚き)を使用していたところを、蒸留塔を負圧運転することで、90℃の温水ヒートポンプに置き換えた事例がある。現状の電力のCO₂排出係数(0.5 kg-CO₂/kWh)でも60%のCO₂排出削減を達成している。

図2 温度帯別熱需要と産業用ヒートポンプ適用範囲

欧州でも活発化

近年欧州でも、ヒートポンプは高効率な脱炭素化技術として高い優先順位に位置付けられており、産業用ヒートポンプの開発と実証が盛んに行われている。特に、ヒートポンプの適用範囲拡大のための高温出力化に関する開発がトレンドである。150℃程度の高温供給に適した冷媒が新たに開発されたことや高温高圧対応技術が進展したことも起因している。例えば、EUの大規模研究開発プロジェクトHorizon 2020の中で、DryFiciencyという乾燥工程へのヒートポンプ適用のための研究開発が行われている。乾燥後の排気から熱回収し、ヒートポンプで乾燥熱需要の150℃程度まで昇温するシステムを構築し、実際に2、3の工場で実証することまでを含んだプロジェクトである。他にも、乾燥工程用ヒートポンプだけでなく、蒸気ボイラ代替を目的とした蒸気供給ヒートポンプなどの開発も行われている。

このような技術開発によって産業用ヒートポンプの適用範囲は着実に広がってきている。一方、技術的に適用可能な製品が揃ってもなかなか導入されないのも実情である。要求される短い投資回収期間、新しい技術への信頼性、従来の設備配置等による制約がかかるロックインなど、クリアすべき障壁は存在する。実証と成功事例の共有、ガイドラインの整備によって、これらの障壁が克服されることが期待される。

<用語解説>

COP:Coefficient of Performance(成績係数)。消費した電力に対して、どれだけの熱エネルギーが得られるかを示す指標。

負圧運転:大気圧以下での運転。圧力と飽和温度の関係により、圧力を下げると、蒸留に必要な温度を低くすることができる。

電気新聞 2020年2月3日掲載

電気新聞ウェブサイト 2020年4月10日掲載