電気新聞ゼミナール(350)

デブリ取り出しで重要となる切削対象の材料特性はどのようなものか?

福島第一原子力発電所のデブリ取り出しでは、固化・混合した燃料デブリを切削し、搬出しやすいサイズへ加工する作業が必要となる。前々回は工具条件が、前回は工法の違いが、ダスト発生に及ぼす影響をそれぞれ解説した。今回は、切削対象そのものの性状(材料特性)が、ダストの発生量や粒径を大きく左右するという点に焦点を当てる。実際の燃料デブリは、硬度や脆性、空隙率などの性状が一様ではなく、金属や酸化物などが混在した不均質な塊である。その内部構造や性状は、存在する場所ごとに大きく異なり、切削条件が同じであっても、切削時のダスト発生挙動に大きな違いが生じ得る。切削作業では、こうした性状の違いが、ダストの生成形態や粒径分布として現れるため、これらの性状の理解は、デブリ取り出しを確実に進めていく上で欠かせない。以下では、機械的切削および熱的切削の両面から、切削対象の材料特性がダスト生成に与える影響を整理する。

機械的切削における材料特性

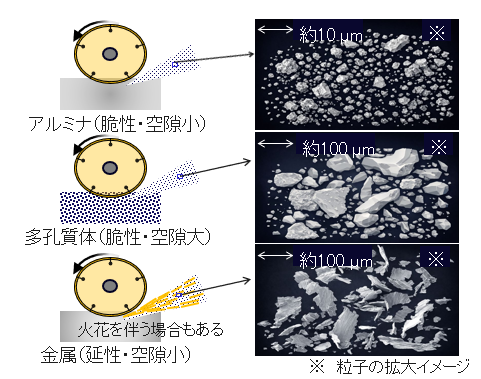

機械的切削では、切削対象が切削時に砕けるのか、削られるのかという点が重要となる。図に示すように、アルミナのような切削対象では、砕けるように破壊が進み、その結果、数〜十数μm程度のダストが多く生成されやすい。一方、金属を主成分とする切削対象では、同じように硬い場合であっても、切削時に削り節状の切りくずとして分離しやすく、砕けるような破壊は起こりにくい。そのため、生成されるダストの粒径は相対的に大きくなる。ただし、摩擦や局所的な加熱により、数十μm程度の微細粒子が火花として発生する場合もある。

図 材料特性の違いにより生じるダストの差(機械的切削時)

こうした壊れ方は、切削対象内部の構造にも依存する。空隙率が大きい切削対象では、内部に空間を多く含むため、比較的弱い力でも材料が分離しやすく、生成されるダストの粒径は大きい傾向を示す。これに対し、空隙の少ない緻密な切削対象では、切削時に細かな破砕が進みやすく、ダストの粒径は小さくなる傾向を示す。さらに、燃料デブリは金属や酸化物などが混在した多相材料であり、内部に多数の相境界を含む。これらの相境界は破壊の起点となりやすく、破砕と変形が混在することで、生成されるダストの粒径分布はより複雑になる。

熱的切削における材料特性

レーザー切削やプラズマ切断などの熱的切削では、切削対象は局所的に加熱され、溶融・気化を経て分離し、その後の冷却過程で粒子が生成される。このため、切削対象の熱的な性質と、入力エネルギーの配分が、ダストの発生挙動に大きく影響する。熱出力や送り速度を一定とする条件では、切削対象を構成する成分の融点・沸点や蒸気圧の違いにより、気化に回るエネルギーの割合や溶融域の広がりが異なる。その結果、生成される粒子の量や濃度に差が生じる。従って、熱的切削によるダスト発生を評価・制御するには、熱出力や送り速度といった切削条件に加え、切削対象の熱物性を踏まえた検討が重要となる。

材料性状を踏まえたデブリ取り出し

では、デブリ取り出しの際、材料性状をどのように活かすべきだろうか。これまでの連載で示した通り、ダストの発生挙動は、工具条件や工法だけでなく、切削対象となるデブリの性状に大きく依存する。従って、作業工程ごとに切削対象の材料特性を把握し、それに基づいて切削工法や条件を検討することが重要となる。燃料デブリは場所ごとに性状が大きく異なるため、材料性状に応じて切削方法や運用条件を使い分ける判断が求められる。切削対象の性状を事前に把握し、それを作業計画に反映させる事は、デブリ取り出しを確実に進めていくための重要な基盤となる。

電気新聞 2026年2月4日掲載