電気新聞ゼミナール(215)

何故、今、新しい電気絶縁材料を用いた電力機器開発が必要なのか?

変電機器など、比較的大型の電力機器の多くは適切に運用すれば数十年間、問題なく使用できる。このため、電力需要が飽和し始めるとともに、電力システム改革が始まった1990年代半ば以降、電力会社は設備コストの圧縮の観点から機器の更新間隔の延長を試みてきた。しかし、全ての機器には寿命があり、いつかは更新が必要となる。その際、新しく開発された技術を適切に反映させることで、ランニングコストの低減や省エネルギー効果など、様々なメリットを得ることができると考えられる。

次世代電力機器の研究開発動向

近年、IoTの活用を前提とした機器など、主に運用面での省力化・自動化を指向した次世代機器の開発と普及が進められている。一方、絶縁性能の向上など機器の本質的な性能向上を目指した技術開発は、仮に僅かな性能向上であっても、機器の運用期間を考えると長期的な恩恵を受けることができるので極めて重要である 。本分野における我が国の技術水準は高いが、設備コストの圧縮傾向の継続に伴い、次世代機器の開発への投資は相対的に困難となっている。このため、メーカー、ユーザー(送配電事業者)、大学が連携し、情報共有等を行う枠組みの構築や、国の助成事業の活用が試みられている。

次世代機器開発プロジェクトの例

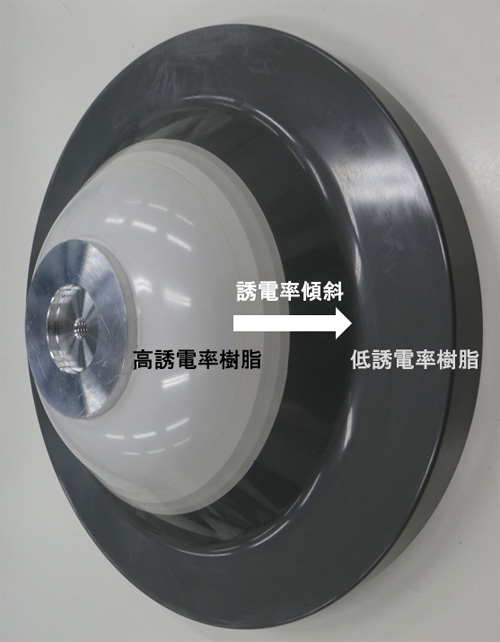

絶縁材料のうち、電力ケーブル等に広く用いられている種々の高分子絶縁材料に関しては、主に電気学会の誘電・絶縁材料技術委員会に参加する大学や企業の研究部門にて、絶縁性能や付加価値の向上に関する研究開発が行われてきた。特に、エポキシ樹脂などの絶縁材料中にナノ粒子を含む微粒子を均一に分散させたナノコンポジット、あるいは材料内の微粒子の含有量を意図的に分布させ、電気特性を制御する傾斜機能材料(FGM)に関して多くの研究成果が得られている。これらの学術的知見をもとに、平成二十九年度から、五カ年の計画で、電力中央研究所、三菱電機、富士電機、東芝エネルギーシステムズ、住友精化の1団体4社にて、NEDO(国立研究開発法人新エネルギー・産業技術総合開発機構)の助成を受け、大型発電機、中小型発電機、開閉装置などに用いる新絶縁材料を開発するプロジェクト(JPNP12004)を実施している。本プロジェクトは、ナノコンポジットやFGMを用いて総合的な絶縁性能を大幅に向上させた絶縁体を開発し、これを用いて機器を小型化するなどして、最終的に機器運用の省エネルギー化を実現するもので、共同研究の大学等を含めると、18機関が参加する大型のプロジェクトである。実験室規模の材料開発から始まり、令和2年度には実機に近い大きさと構造を持つ絶縁物が試作されており、電力中央研究所の大型課電試験設備などを用いて絶縁性能向上の実証が行われている。また、大学等では新材料の機能発現機構の解明や設計・評価手法の開発なども行われ、関連する技術レベルの底上げがなされている。

図 FGMを用いて従来品より30%小型化した245KVクラスのガス絶縁開閉装置用絶縁スペーサ試作品

(富士電機株式会社提供)

新材料の開発には多くの試行錯誤や周辺技術の改良が、また、製品への適用に際しては長期信頼性の確認が不可欠であり、新薬の開発にも類似した長期間に亘る忍耐強い研究開発が必要である。現在、電力流通分野における研究開発の中心は、喫緊の課題である機器の高経年化対応であるが、長期的視点に立てば絶縁性能や機能の更なる向上を目指した次世代機器の研究開発にも、一定レベルの研究資源の配分が望まれる。

電気新聞 2020年9月2日掲載